- «ЕЙСКПОЛИМЕР СДМ-8»

- ГЛАВНЫЙ СМЕСИТЕЛЬНО-ДОЗИРУЮЩИЙ УЗЕЛ

- УЗЕЛ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ

- ЛИНИЯ ПОДГОТОВКИ, ДОЗИРОВАНИЯ И ПОДАЧИ СМОЛЫ

- ЛИНИЯ ДОЗИРОВАНИЯ И ВПРЫСКА ОТВЕРДИТЕЛЯ

- СТАНЦИЯ ДОЗИРОВАНИЯ ПИГМЕНТА

- УЗЕЛ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ ЖИДКИХ КОМПОНЕНТОВ

- ВАКУУМНАЯ СИСТЕМА ДЕГАЗАЦИИ

- СИСТЕМА ОЧИСТКИ

- УПРАВЛЯЮЩАЯ ПНЕВМАТИЧЕСКАЯ СИСТЕМА

- ПРОЦЕССОРНЫЙ БЛОК ЭЛЕКТРОННОГО УПРАВЛЕНИЯ

- ПАНЕЛЬ ОПЕРАТОРА

- СИЛОВОЙ ЭЛЕКТРИЧЕСКИЙ БЛОК

- РАМА

- «ЕЙСКПОЛИМЕР СДМ-8»

Смесительно-дозирующая машина представляет собой автоматизированный комплекс оборудования, предназначенный для непрерывной подачи, дозирования и смешивания основных составных компонентов полимербетона на основе полиэфирных смол и минеральных заполнителей в виде мраморных песков размерной фракцией от 0,02 до 1 мм, с последующей вакуумной дегазацией готовой смеси.

- ГЛАВНЫЙ СМЕСИТЕЛЬНО-ДОЗИРУЮЩИЙ УЗЕЛ

Главный шнек выполнен из конструкционной легированной стали 40Х методом токарно-фрезерной обработки с последующей химико-термической обработкой — азотированием.

— На рабочей поверхности витков шнека выполнена наплавка твёрдого износостойкого сплава — карбида вольфрама.

— Корпус материального цилиндра главного шнека состоит из четырёх элементов и съёмного конусного наконечника с переходом на раздающий рукав, выполненных из стали 45.

В трёх элементах, наиболее подверженных износу, установлены заменяемые гильзы из нержавеющей стали AISI 304.

- УЗЕЛ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ

Состоит из трёх бункеров-дозаторов, один из которых со сводобообрушителем. Максимальная производительность каждого бункера-дозатора — 4200 г/мин. Бункер-дозатор включает в себя:

— Ротационный датчик-сигнализатор уровня INNOLevel;

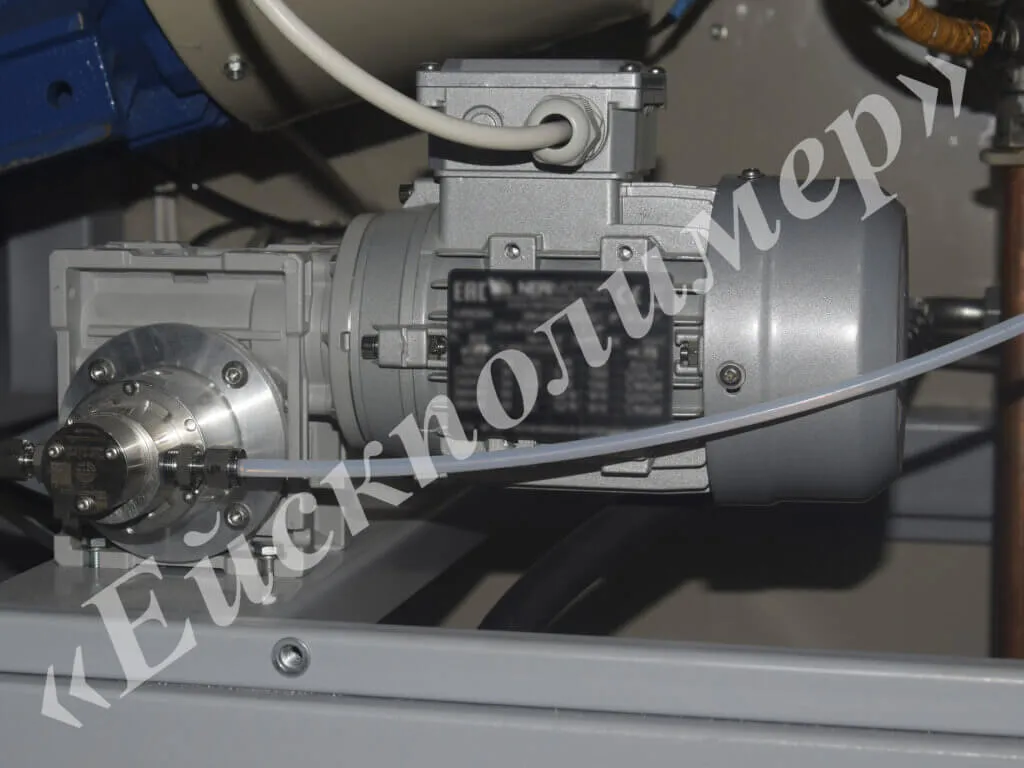

— Мотор-редуктор Transtecno привода дозирующего шнека, с регулировкой скорости вращения с помощью частотного преобразователя;

— Безосевой дозирующий шнек из конструкционной стали;

Подготовку бункера для присоединения конвейеров с функцией автоматической дозагрузки.

- ЛИНИЯ ПОДГОТОВКИ, ДОЗИРОВАНИЯ И ПОДАЧИ СМОЛЫ

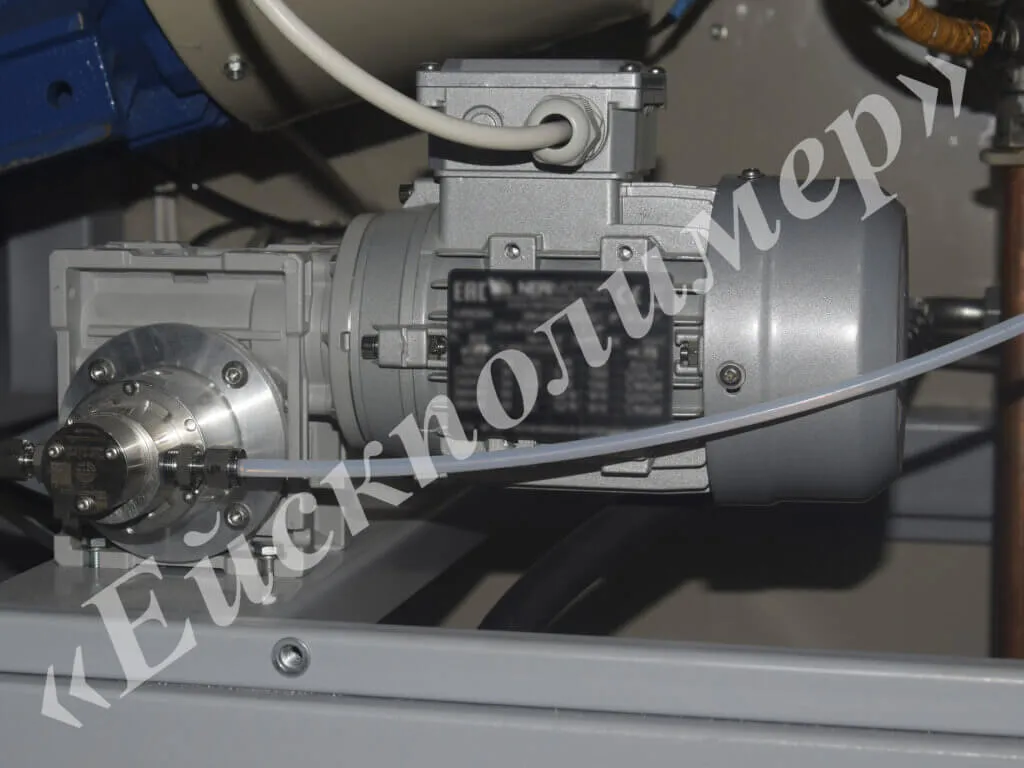

Циркулирование и дозирование смолы осуществояется с помощью шестерёнчатого насоса для вязких жидкостей Varisco, приводимого во вращение мотор-редуктором Transtecno.

— Машина оборудована системой автоматического подогрева смолы с ПИД регулированием. Нагрев осуществляется с помощью проточного моноблочного подогревателя мощностью 2.5 кВт .

— Подача смолы в узел предварительного смешивания осуществляется с помощью 3-х ходового 2-позиционного игольчатого клапана с пневмоуправлением, выполненного из нержавеющей стали, обеспечивающим надёжное запирание и мгновенный переход из режима циркуляции в режим впрыска смолы.

- ЛИНИЯ ДОЗИРОВАНИЯ И ВПРЫСКА ОТВЕРДИТЕЛЯ

— Дозирование отвердителя осуществляется химически стойким шестерёнчатым насосом

Fluid-o-Tech с магнитным приводом. Во вращение насос приводится червячным мотор-редуктором Transtecno.

-Контроль подачи отвердителя в момент работы машины осуществляется герметичным датчиком потока IFM electronic. Переключение режимов впрыска и циркуляции отвердителя происходит с помощью химически стойких клапанов из нержавеющей стали с пневмоуправлением.

В комплекте поставляется тара для отвердителя объёмом 20 л, устанавливаемая на индивидуальной площадке, на раме машины.

- СТАНЦИЯ ДОЗИРОВАНИЯ ПИГМЕНТА

Станция предназначена для точного дозирования пигментных паст на базе ненасыщенных полиэфирных смол. Представляет собой отдельный передвижной блок оборудования, смонтированный на сварной металлической раме.

Включает в себя:

— Ёмкость для красителя из полипропилена объёмом 30 л с конусным дном.

— Дозирующий шестерёнчатый насос HYDROSILA, приводимый во вращение соосноцилиндрическим мотор-редуктором Transtecno. Объём дозирования регулируется скоростью вращения электродвигателя с помощью частотного преобразователя.

— 3-ходовой 2-х позиционный игольчатый клапан с пневмоуправлением аналогичный клапану подачи смолы.

Подключение питающего кабеля с помощью специализированной штепсельной розетки с фиксацией.

Длина силового кабеля — 10м.

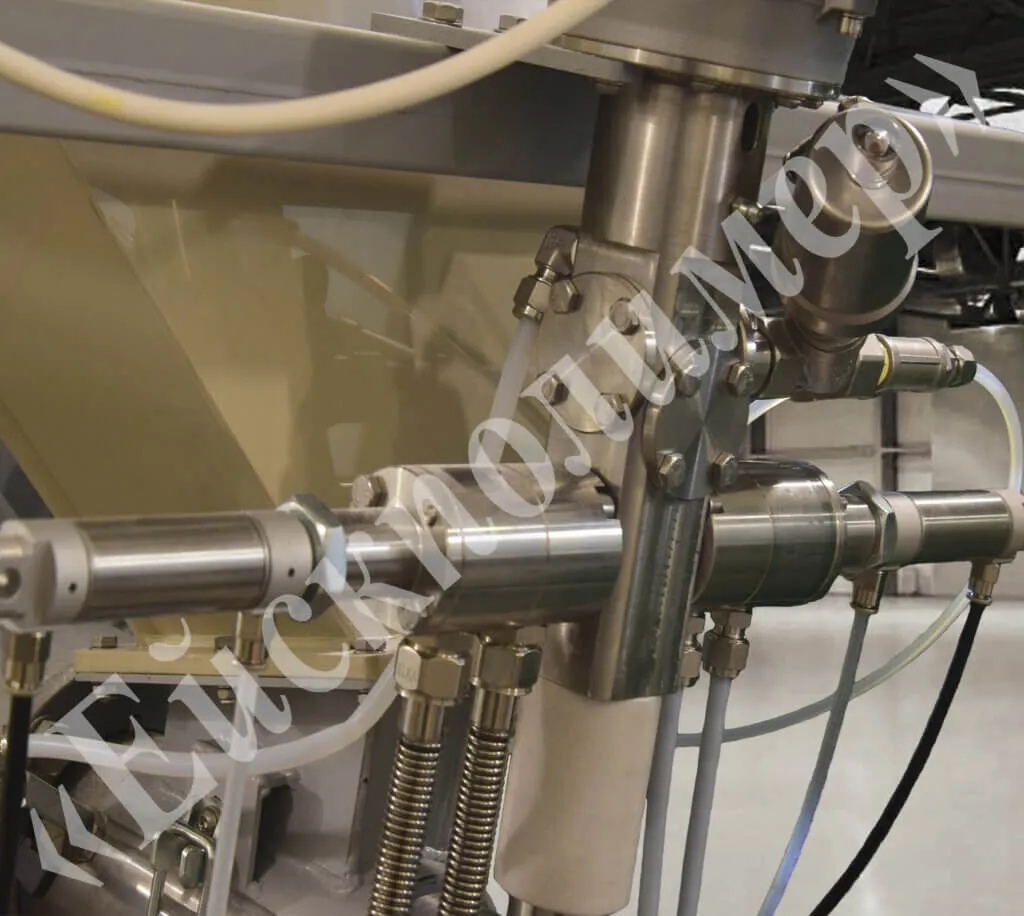

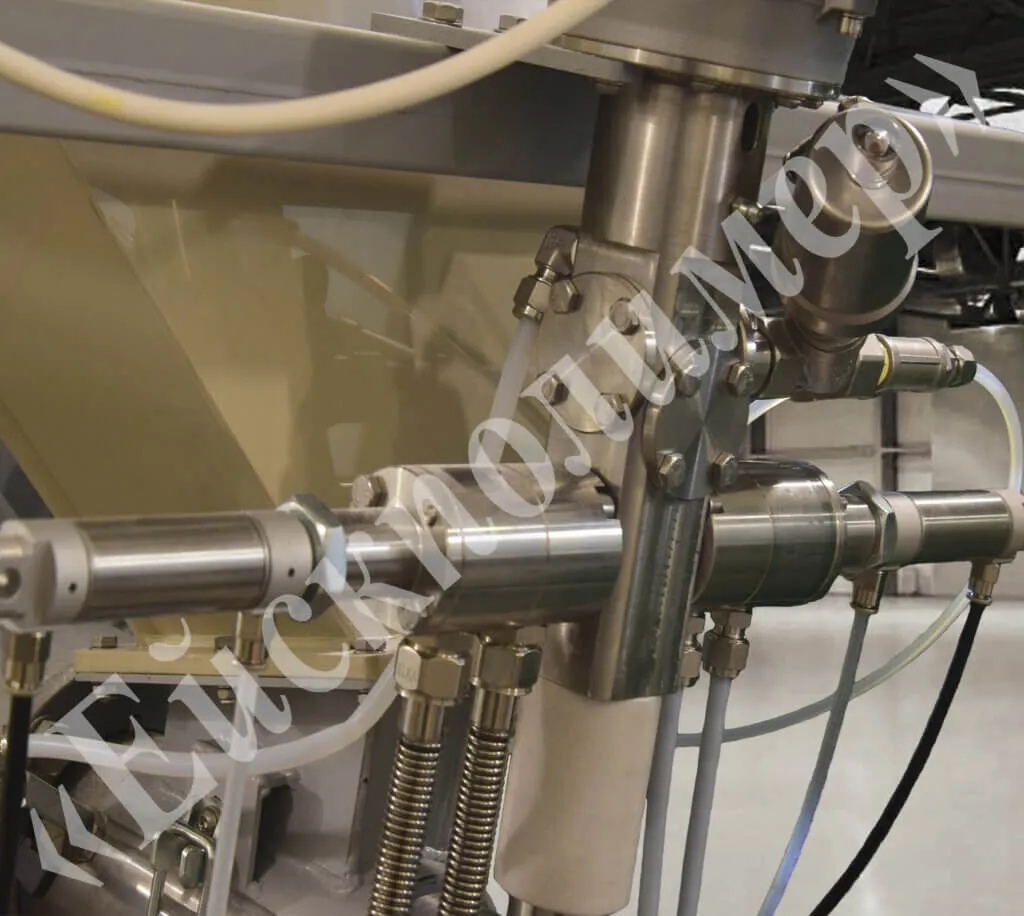

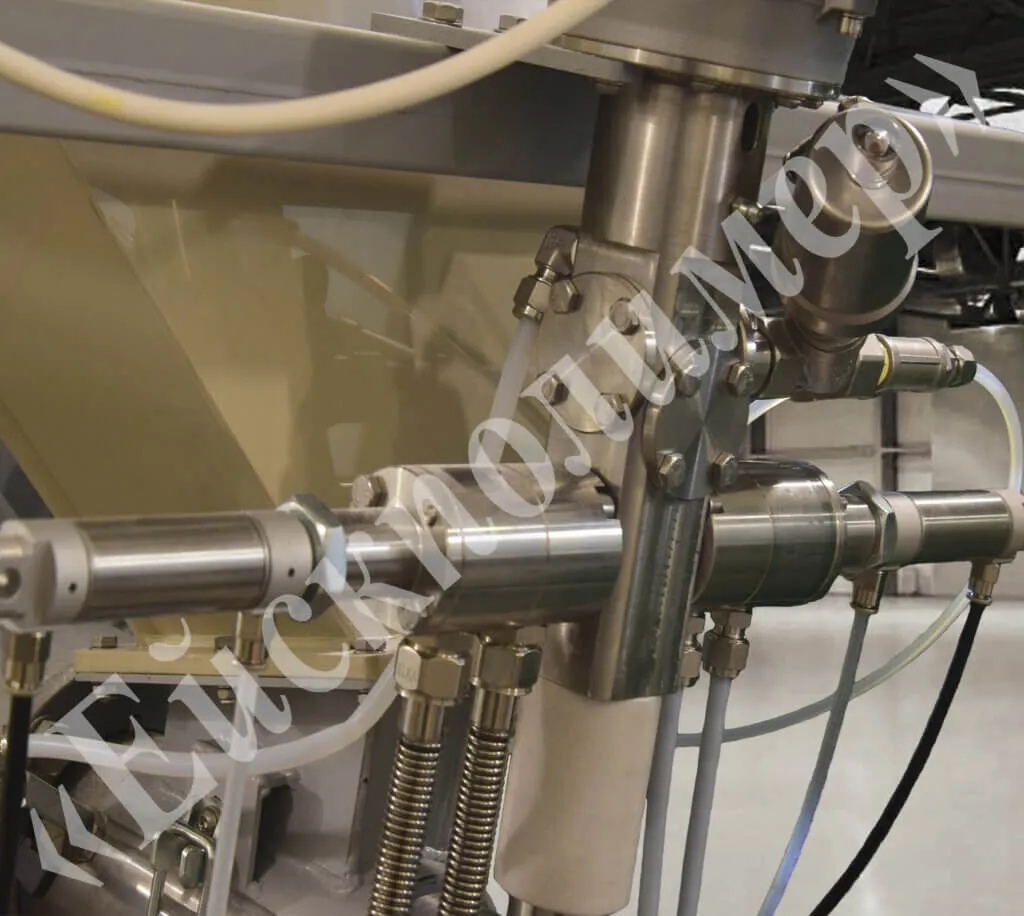

- УЗЕЛ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ ЖИДКИХ КОМПОНЕНТОВ

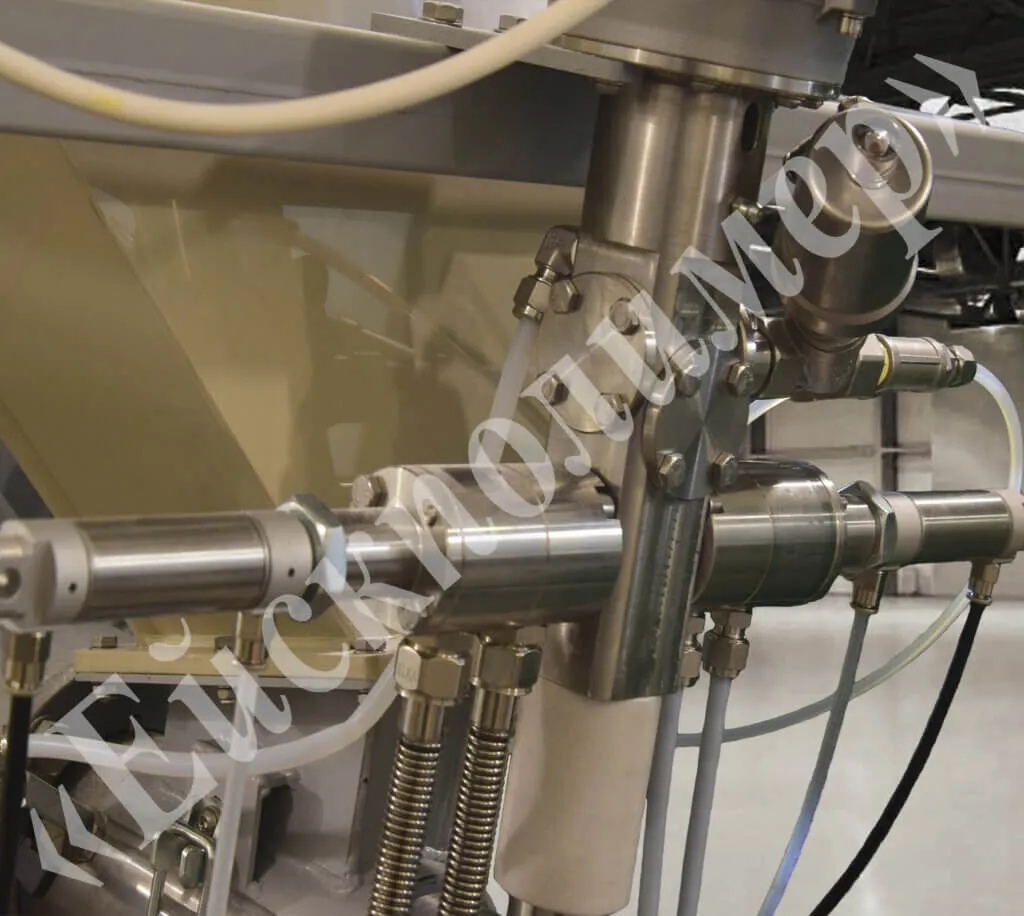

В данный узел осуществляется подача всех жидких компонентов смеси.

— Корпус имеет 4 посадочных гнезда для установки клапанов. Посадочные гнёзда унифицированы и позволяют изменять компоновку устанавливаемых клапанов.

— Смешивание и нагнетание в главный смесительно-дозирующий узел осуществляется с помощью вертикального шнекового транс портёра, приводимого в движения асинхронным электродвигателем.

— Корпус, шнековый транспортёр и соединительный фланец выполнены из нержавеющей стали. Промежуточная дистанционная втулка изготовлена из инертного к жидким компонентам технического пластика.

— Уплотнение клапанов на посадочных гнёздах осуществляется силиконовыми шайбами.

В верхней точке корпуса подключается линия для подачи очищаю щей жидкости.

- ВАКУУМНАЯ СИСТЕМА ДЕГАЗАЦИИ

Состоит из:

— Сварной нержавеющей приёмной камеры со смотровым съёмным закалённым стеклом, устанавливаемой на материальный цилиндр на быстроразъёмном соединении;

— Бумажного фильтра грубой очистки;

— Ёмкости для улавливания и накопления паров, откачиваемых из смеси;

— Угольного фильтра для дополнительной очистки откачиваемого воздуха;

— Пластинчато-роторного вакуумного насоса высокой производительности;

— Механического вакуумметра с защитой от пульсаций, установленного на лицевой панели;

— Электронного датчика давления.

- СИСТЕМА ОЧИСТКИ

Система предназначена для осуществления очистки внутренних рабочих поверхностей главного смесительно-дозирующего узла, а также узла предварительного смешивания жидких компонентов после завершения работы машины или в случае нештатной ситуации.

Состоит из:

— Передвижной герметичной ёмкости для очищающей жидкости (растворителя);

— Системы автоматического и ручного открытия запирающего клапана с пневматическим управлением;

— Системы подачи сжатого воздуха в ёмкость с очищающей жидкостью с возможностью регулирования давления.

- УПРАВЛЯЮЩАЯ ПНЕВМАТИЧЕСКАЯ СИСТЕМА

Осуществляет подготовку, распределение и подведение сжатого воздуха к исполнительным механизмам клапанов с пневмоуправлением.

Пневматическая система собрана из высококачественных комплектующих CAMOZZI, обеспечивающих стабильную и надёжную работу машины.

- ПРОЦЕССОРНЫЙ БЛОК ЭЛЕКТРОННОГО УПРАВЛЕНИЯ

Автоматизированная система управления и контроля машины собрана на базе высокопроизводительного программируемого логического контроллера DELTA, с помощью которого осуществляется обработка полученных входящих данных с датчиков, контроллеров и панели оператора, обеспечение, выполнение заданного технологического процесса, отслеживание состояния системы и сигнализация о наличии нештатной ситуации или недопустимых значениях входных данных.

- ПАНЕЛЬ ОПЕРАТОРА

Представляет собой пластиковый корпус, установленный на консольном поворотном кронштейне, в котором смонтированы:

— Электронная сенсорная панель DELTA (15’’), с помощью которой осуществляется настройка всех изменяемых параметров машины в указанных диапазонах, осуществляется вывод информации о состоянии системы и наличии ошибок или нештатных ситуаций при работе машины.

— Нажимные кнопки, отвечающие за переход машины в режим циркуляции, запуск, плановую остановку машины, экстренную остановку, автоматическую промывку.

— Кнопка-джойстик, с помощью которой настраивается производительность машины в процентном соотношении относительно заданного рецепта.

— Светодиодные лампы, сигнализирующие о режиме циркуляции и наличии аварий.

- СИЛОВОЙ ЭЛЕКТРИЧЕСКИЙ БЛОК

Коммутационный шкаф, в котором установлены:

— Частотные преобразователи (DELTA), питающие все электродвигатели машины с настраиваемыми режимами работы;

— Пускорегулирующее оборудование;

— Автоматические выключатели;

— Элементы релейного управления;

— Система звукового оповещения.

- РАМА

Сборно-сварная металлическая пространственная рама, выполненная из сортового и листового проката из конструкционной стали, установленная на виброопорах открытого типа.

Защитные кожухи, крышки, сумматор минеральных заполнителей, верхние элементы бункеров-дозаторов изготовлены из листового полипропилена.